Chế độ in trực tiếp dùng công nghệ jet, tức là dùng máy in 2D từ những năm 1960. Cũng giống như những máy in 2D, đầu phun của máy in 3D có khả năng di chuyển qua lại để tạo hình bằng cách phun vật liệu ở dạng lỏng đúng vị trí cần thiết.

Cơ chế hoạt động của đầu phun 3D có thể di chuyển lên xuống tăng giảm độ cao giúp tạo từng lớp in theo đúng kích thước của phần mềm dựng mô hình CAD trên máy cho tới khi hoàn thiện tới lớp cuối cùng. Hơn nữa, máy in 3D không sử dụng mực và thay vào đó là dùng vật liệu nhựa polymer và các loại sáp có đặc tính cứng lại sau khi làm nóng chảy để tạo hình dạng như mong muốn.

Những yếu tố hàng đầu có ảnh hưởng tới việc in ấn 3D đó là việc in mẫu nhanh. Công nghệ in sớm nhất này sử dụng phương pháp tiêm trong chế độ in nhanh RP là phần mềm dựng mô hình của công ty Solidscape vào năm 1994. Sau đó những sản phẩm khác đựng dựng thành công từng sử dụng các thành phần sáp để làm vật liệu. Ngày nay các hàng hóa được chế tạo sử dụng công nghệ in nhanh RP bằng phương pháp multi- jet (MJM). MJM là mô hình in 3D tạo các mẫu sáp một cách nhanh chóng sử dụng nhiều đầu phun cùng thời điểm để tạo ra thành phẩm.

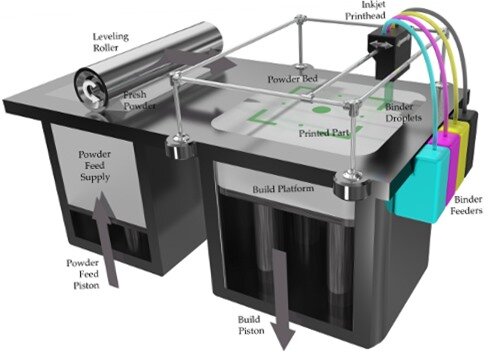

Cách in sử dụng chất kết dính gọi là Binder 3D printing, sử dụng chất lỏng tạo thành lớp mới, trái ngược với việc in trực tiếp, chất kết dính bao gồm 2 vật liệu khác biết kết hợp cùng với nhau để tạo ra một lớp in mới gồm bột in khô hòa cùng hồ dính hoặc chất kết dính. Quá trình này diễn ra qua 2 bước, bước đầu là sử dụng bột in khô tiếp theo máy tạo một lớp kết dính lên bên trên và lần lượt lại một lớp bột khô và lớp kết dính. Như vậy thời gian in sẽ được rút ngắn vì không phải mất thời gian để chờ từng lớp khô như công nghệ in trực tiếp.

Lợi thế của công nghệ in sử dụng chất kết dính đó là tốc độ in nhanh hơn so với công nghệ in trực tiếp 3DP và sử dụng ít vật liệu đầu vào hơn. Thêm vào đó, bạn có thể kết hợp các vật liệu từ kim loại tới các gốm sứ nhiều màu sắc cho các thành phẩm đa dạng về chủng loại và các nhu cầu sử dụng khác nhau.

Cách thức in lắng đọng hợp chất được xem là tương đương với công nghệ in 3D từng lớp ( AM) về mặt chất lượng và các chất liệu sử dụng cũng như thời gian in ấn. Tuy nhiên công nghệ in FDM thực hiện với cơ chế ép nhựa lỏng vào một dây chuyền qua vòi phun kích thước rất nhỏ, do đó bạn có thể chế tạo những vật nhỏ tới từng milimet mà công nghệ in trực tiếp chưa thực hiện được.

H.H

(Tổng hợp)

Websosanh.vn – Website so sánh giá đầu tiên tại Việt Nam